養殖防滲膜搭接邊處理不到位?這些技巧讓接縫嚴絲合縫

瀏覽次數:次信息來源:泰安佳路通工程材料有限公司發布時間:2025/8/12

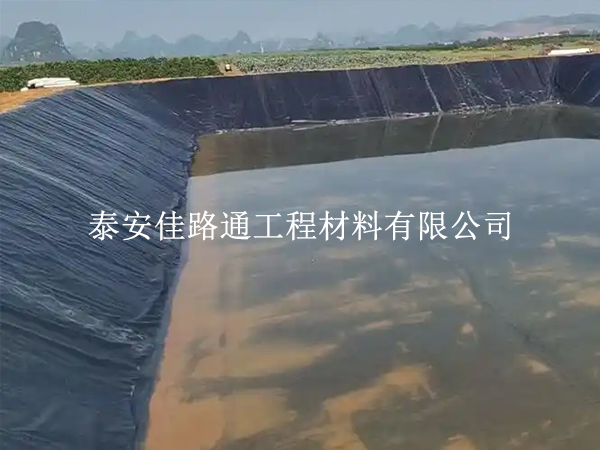

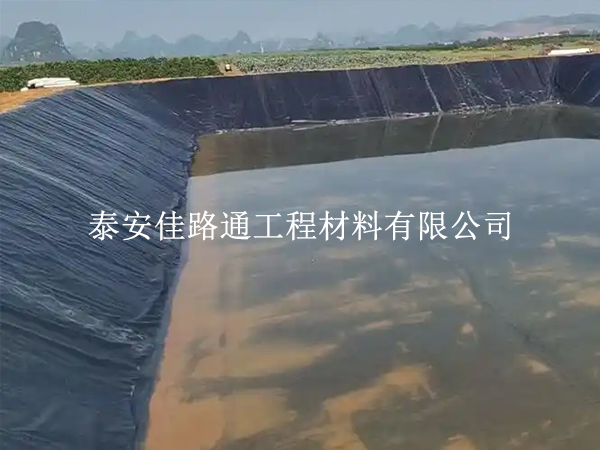

養殖防滲膜的搭接邊是防滲系統的關鍵環節,處理不當會成為滲漏隱患,導致池水流失、養殖成本增加。想要讓搭接邊真正 “嚴絲合縫”,需掌握從預處理到焊接的全流程技巧,確保接縫強度與防滲性能達標。一、搭接邊預處理:掃清焊接障礙表面清潔無雜質焊接前必須清理搭接邊兩側 30cm 范圍內的膜面,用干抹布擦拭掉泥土、水漬、油污(油污會導致焊接時熔合不充分)。若膜面附著青苔或藻類,需用硬毛刷清除,確保摩擦系數≥0.6(用拉力計測試,膜材接觸面滑動阻力達標),避免焊接時膜材錯位。邊緣修整無缺陷檢查膜材邊緣是否有褶皺、毛刺或破損,用美工刀將不平整邊緣修齊(修邊寬度≤1cm),確保搭接邊直線度誤差≤2cm(用墨線彈直比對)。若邊緣有撕裂(長度>5cm),需裁剪掉破損部分,避免焊接時因邊緣不齊導致局部漏焊。干燥度嚴格把控膜材表面含水率需≤5%(用水分檢測儀檢測),雨天或膜面有露水時,需用吹風機(溫度≤50℃)吹干,或等待自然干燥(至少 2 小時)。潮濕會導致焊接時產生氣泡,使接縫抗滲性能下降 40%。二、搭接寬度控制:精準尺寸保強度基礎搭接寬度標準平面區域搭接寬度 10-15cm(用卷尺在膜面標注搭接線),邊坡區域因受力較大,搭接寬度增加至 15-20cm,拐角處需≥20cm(避免應力集中導致接縫開裂)。寬度不足時,焊縫強度會按比例下降(如寬度 8cm 僅能達到標準強度的 70%)。搭接對齊技巧鋪設時,后鋪膜材的邊緣與先鋪膜材的搭接線對齊,用重物(如沙袋,每米 1 個)壓實固定,防止移位。對齊誤差控制在 ±1cm 內,若偏差過大,需重新調整(每調整 1 米耗時約 3 分鐘,影響施工效率)。三、不同部位搭接處理:針對性操作避隱患平面區域搭接采用 “長邊壓短邊” 的搭接方式(減少水流沖擊下的掀起風險),膜材長度方向沿養殖池長邊鋪設,使接縫與水流方向平行,降低水壓對焊縫的沖擊。每鋪設 50 米,檢查一次搭接寬度,確保無局部變窄(變窄處易成為滲漏點)。邊坡與池底銜接處邊坡膜材下端與池底膜材搭接,搭接點位于池底向上 20cm 處(避開邊坡底部應力集中區),搭接寬度 20cm,且此處焊縫需做補強處理(額外焊接一道 5cm 寬的副縫)。銜接處膜材需自然彎曲,禁止強行拉伸導致搭接邊緊繃。錨固溝周邊搭接膜材延伸至錨固溝內的部分,需與溝內預留膜材搭接 15cm,搭接邊朝向溝內(防止雨水滲入接縫)。錨固前先完成搭接焊接,再回填土壓實(壓實度≥93%),避免焊接后因回填導致搭接邊移位。四、焊接工藝適配:讓搭接邊 “融為一體”雙軌熱熔焊接為主平面及緩坡(坡度<1:3)的搭接邊,用雙軌焊機焊接,形成兩道平行焊縫(間距 3-5cm),中間留檢測通道。焊接溫度按膜厚調整:1.0mm 膜材用 300-320℃,1.2mm 膜材用 320-350℃,行走速度 1.0-1.5m/min,確保焊縫兩側擠出均勻熔漿(寬度 2-3mm)。擠壓焊接補強為輔拐角、邊坡等焊機難以到達的區域,用擠壓焊槍手工焊接搭接邊,焊條選用與膜材同材質的 HDPE 條(直徑 3-4mm)。焊接時焊槍與膜面呈 45° 角,勻速移動(速度 0.8-1.0m/min),使焊條完全熔化為流體狀態,填充搭接縫隙,焊縫寬度≥5cm。接縫缺陷即時修復焊接后發現氣泡(直徑>3mm)、虛焊等缺陷,立即用擠壓焊修補:先在缺陷處劃十字口排氣,再裁剪圓形補丁(直徑比缺陷大 5cm),周邊焊接密封,確保修補后的接縫強度不低于原焊縫(剝離強度≥2.5kN/m)。五、質量檢查強化:杜絕搭接邊隱患外觀目視檢查每道搭接焊縫需逐段檢查,合格標準:表面平整連續,無焦糊、斷焊,熔漿均勻飽滿,搭接邊對齊無偏移。發現局部未熔合處(用手能掀起),需重新焊接。真空檢測關鍵部位對雙軌焊縫做 100% 真空檢測,將真空罩扣在兩道焊縫之間,抽氣至 25-30kPa 負壓,保壓 30 秒,壓力無下降即為合格。重點檢測邊坡與池底銜接處、錨固溝周邊等高危區域,確保無滲漏。拉伸測試抽樣驗證每 500 米焊縫隨機抽取 1 組樣品(10cm 寬)做拉伸試驗,若焊縫在膜材母材處斷裂(而非焊縫處分離),說明焊接質量達標。不合格批次需加倍抽樣,直至確認所有焊縫合格。養殖防滲膜搭接邊的處理質量,直接決定整個防滲系統的可靠性。從預處理到焊接、檢測,每個環節的精準操作,能讓搭接邊真正成為 “防滲屏障” 而非 “薄弱環節”。實際施工中,需根據養殖池地形靈活調整搭接方式,優先保證接縫強度與密封性。若遇到復雜搭接場景(如異形池塘拐角),歡迎在評論區留言探討解決方案!